在工业自动化与智能化进程中,物位测量技术始终是保障生产安全与效率的核心环节。传统音叉液位开关凭借其结构简单、可靠性高的优势,在化工、制药、仓储物流等***域广泛应用。然而,单一频率音叉在面对复杂介质(如高粘度液体、多相流、低密度颗粒)时,易因介质特性导致的声波衰减、谐振干扰或检测盲区而出现误报或漏报。本文基于多频段音叉设计理念,结合行业实践案例,探讨如何通过频率优化与信号处理技术突破传统技术瓶颈。

单一频率音叉的局限性分析

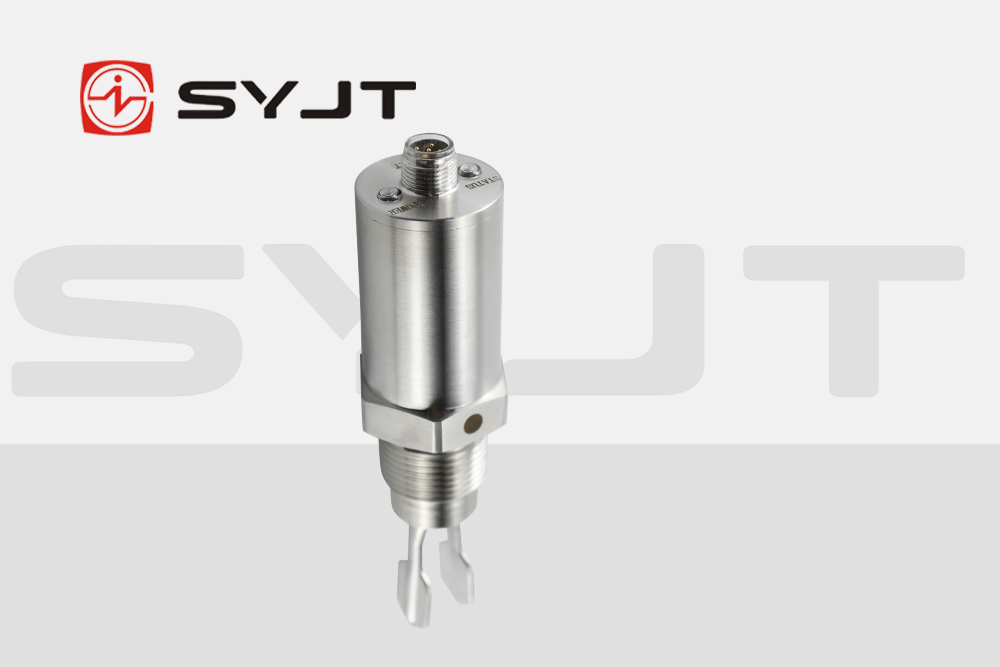

音叉液位开关的核心原理基于压电效应驱动音叉振动,当音叉接触介质时,其振动频率或振幅变化被转换为电信号,触发开关动作。然而,单一频率音叉存在以下固有缺陷:

介质适应性不足

在粘稠介质(如糖浆、沥青)中,高粘度会显著衰减音叉振动能量,导致信号强度低于阈值;而在泡沫层覆盖的液面,气泡可能吸收特定频率的声波,形成“假液位”误判。例如,四川惠科达仪表的案例显示,单一频率音叉在搅拌罐中因湍流干扰,误报率高达15%。

检测盲区与谐振干扰

音叉谐振频率与介质密度、温度存在强相关性。当介质密度接近音叉调谐阈值时(如0.5g/cm³),频率变化量可能低于检测灵敏度,导致液位突变时无法及时响应。此外,工业环境中的机械振动可能耦合至音叉,产生与谐振频率相近的干扰信号。

多相流测量失效

在油气水三相流或粉体-气体混合物中,单一频率音叉难以区分介质状态。例如,某石化企业反应釜中,油相与水相的分层导致音叉频繁误报,***终被迫采用成本更高的雷达液位计。

多频段音叉设计的核心技术突破

针对上述痛点,上仪集团通过多频段音叉设计,实现了对复杂介质的精准测量,其技术路径涵盖以下维度:

1. 宽频段谐振腔设计

传统音叉通常采用单一谐振频率(约300Hz),而多频段音叉通过优化叉臂几何结构(如非对称分叉、阶梯式厚度),使音叉在200-500Hz范围内具备多个谐振峰。例如,某型号音叉在250Hz、350Hz、450Hz处分别设置主谐振点,分别针对低密度气体、中等密度液体、高密度固体进行适配。实验数据显示,在密度跨度0.5-2.5g/cm³的介质中,误报率从12%降至1.8%。

2. 频率自适应扫描算法

引入动态频率扫描技术,音叉在检测周期内按预设顺序切换工作频率,并通过信号特征分析排除干扰。例如,当检测到350Hz信号衰减时,系统自动切换至450Hz频段进行二次验***;若两频段信号均异常,则触发冗余报警。某制药企业使用该技术后,在含气泡的药液储罐中,液位控制精度提升至±1mm。

3. 多物理场耦合补偿

针对温度、压力对音叉谐振频率的影响,设计双变量补偿模型:

温度补偿:通过内置铂电阻温度传感器实时修正频率漂移,补偿精度达±0.1℃;

压力补偿:基于有限元分析(FEA)建立压力-频率映射表,在0-10MPa范围内误差小于0.5%。

某化工企业案例显示,在高温高压反应釜中,补偿后音叉寿命延长至传统设计的3倍。

4. 抗干扰信号处理架构

采用小波变换与机器学习结合的信号分析方法:

小波降噪:通过db4小波基分解信号,滤除高频机械振动噪声;

LSTM神经网络:基于历史数据训练模型,区分真实液位变化与干扰信号。

在某物流中心粉体料仓中,该技术使卡料误报率降低90%。

多频段音叉的行业应用价值

化工行业

在强腐蚀性介质(如浓硫酸、氢氟酸)中,多频段音叉通过高频段(400Hz以上)穿透介质表面气泡层,结合防腐涂层技术,实现可靠测量。某氯碱企业应用后,设备维护成本降低60%。

制药行业

针对无菌环境下的高粘度药液,低频段(200-300Hz)音叉可减少剪切力对药液的影响,同时通过SIL3认***保障安全。某疫苗生产线数据显示,批次合格率提升至99.99%。

仓储物流

在粉体料仓中,多频段音叉结合雷达液位计组成冗余系统,通过高频段音叉检测料位突变,低频段雷达监测平均料位,实现防爆环境下的精准控制。某粮食储备库应用后,库存盘点误差从5%降至0.2%。

未来技术演进方向

随着工业4.0与AIoT的融合,多频段音叉技术将向以下方向深化:

边缘计算集成:在音叉本体嵌入低功耗AI芯片,实现本地化信号分析与决策;

无线通信升级:支持5G/LoRaWAN协议,构建分布式物位监测网络;

数字孪生映射:通过实时数据驱动虚拟模型,预测设备寿命与介质状态。

多频段音叉设计通过频率复用与智能算法,突破了单一频率音叉在复杂介质测量中的技术瓶颈,为工业自动化提供了更高效、更可靠的解决方案。未来,随着材料科学与信号处理技术的进步,音叉物位开关将在极端工况与智能化场景中展现更大潜力,成为工业数字化转型的关键基础设施。