在工业自动化***域,双法兰变送器作为测量压力、液位及流量的核心仪表,其性能直接影响工艺控制精度与设备安全。然而,对于中小型企业或项目型采购而言,大规模采购双法兰变送器往往面临库存积压、资金占用等风险。本文将从技术原理、结构特性及采购策略三方面,解析小批量采购双法兰变送器的灵活方案,助力企业实现库存成本优化。

一、技术原理:双法兰变送器的核心价值

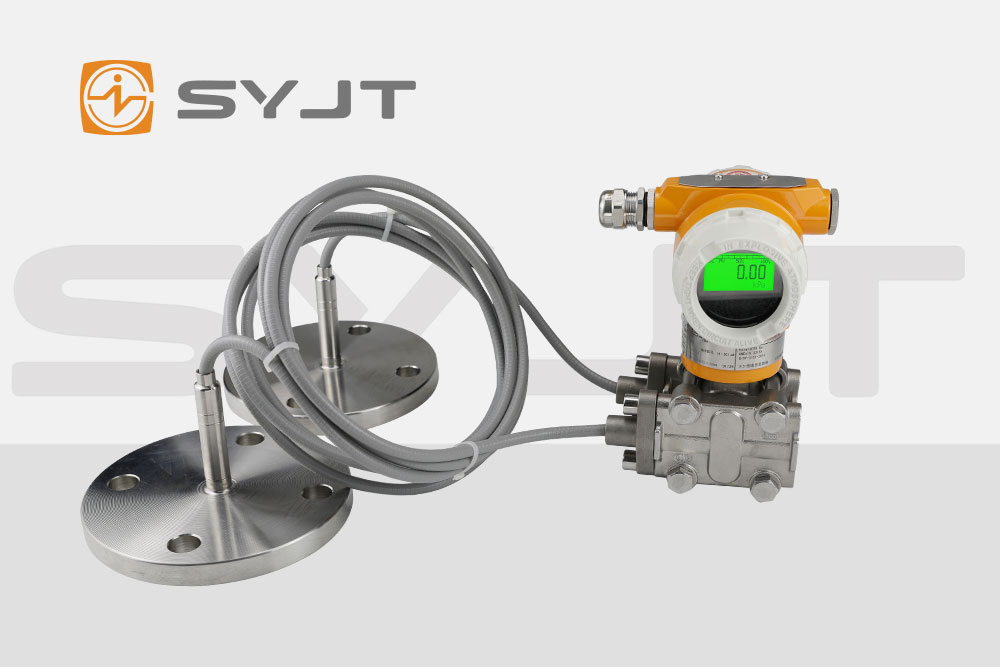

双法兰变送器通过差压测量原理实现介质参数的精准监测,其技术核心在于双腔室压力平衡机制与隔离膜片设计。具体而言:

差压测量原理

基于液位或流体流动产生的压差,变送器通过两个法兰分别连接被测介质的高、低压侧。介质压力经隔离膜片传递至测量腔室,膜片位移导致两侧电容值变化,经振荡解调电路转换为与差压成正比的电信号(通常为4-20mA DC)。这一过程无需机械可动部件,确保了测量的长期稳定性与抗干扰能力。

隔离膜片与填充液设计

双法兰结构通过隔离膜片将介质与传感器物理隔离,避免腐蚀性、高黏度或含杂质介质直接接触传感器。膜片与传感器之间填充专用硅油或氟油,作为压力传导介质,其低凝固点、高化学稳定性特性可适应-40℃至125℃的极端环境,同时防止介质相变(如结晶、汽化)对测量的干扰。

智能化功能扩展

部分高端双法兰变送器集成HART现场总线协议,支持远程参数配置、故障诊断及自校准功能。例如,通过零点/量程电位器调整,可在有效范围内实现零点迁移或量程修改,无需重新标定,显著降低现场维护成本。

二、结构特性:双法兰变送器的适应性优势

相较于单法兰或普通压力变送器,双法兰结构在复杂工业场景中展现出独特优势,其设计逻辑直接关联库存成本优化:

多场景兼容性

密闭容器液位测量:双法兰变送器可同时连接容器顶部与底部法兰,直接测量密闭容器内液位高度,避免传统单法兰需额外引压管的复杂设计。

高温/腐蚀介质监测:耐高温合金(如哈氏合金、钽)膜片与全焊接结构,确保在强酸、强碱或高温蒸汽环境中的长期稳定性,减少因设备损坏导致的重复采购。

长距离安装需求:通过延长毛细管长度(通常可达10米),变送器本体可远离高温或振动源,降低现场安装对设备性能的影响。

模块化设计

双法兰变送器采用分体式结构,传感器模块与显示单元可独立更换。例如,当膜片因介质腐蚀失效时,仅需更换前端隔离组件,无需整体报废设备,显著降低单次维修成本。

低维护需求

全隔离膜盒设计与双密封结构(如O型圈+金属密封)有效防止介质泄漏,减少因传感器污染导致的测量误差。同时,内置温度补偿算法可自动修正热膨胀引起的测量偏差,延长设备校准周期。

三、小批量采购策略:灵活性与成本平衡

针对小批量采购需求,企业需从技术适配性、供应商合作模式及库存管理三方面制定灵活方案:

技术适配性优先

核心参数匹配:根据工艺需求选择传感器类型(如陶瓷电容、扩散硅)及量程比(如100:1),避免过度追求高精度导致成本浪费。

环境适应性评估:确认防护等级(IP67/IP68)、防爆认***(Ex ia/ib)及温度补偿范围,确保设备在现场环境中稳定运行,减少因设备故障引发的紧急采购。

供应商合作模式创新

模块化采购:与供应商协商分阶段交付,例如先采购传感器模块,后续根据项目进度补充显示单元或毛细管配件,降低初始库存压力。

技术共享机制:要求供应商提供设备维护手册及自诊断功能培训,提升企业内部技术团队对设备故障的快速响应能力,减少对供应商售后服务的依赖。

库存动态管理

通用件储备:针对毛细管、密封件等易损配件,建立通用件库存清单,通过标准化设计减少备件种类。

数字化库存系统:利用物联网技术实时监控设备状态,预测性维护需求触发补货指令,避免因设备停机导致的紧急采购成本。

双法兰变送器凭借其差压测量原理、隔离膜片设计及模块化结构,成为工业自动化***域的高适应性解决方案。对于小批量采购场景,企业需从技术适配性、供应商合作模式及库存管理三方面构建灵活策略,通过核心参数匹配、模块化采购及数字化库存系统,实现库存成本与设备性能的平衡。在工业4.0背景下,这一策略不仅有助于降低短期资金占用,更能为企业长期技术升级与工艺优化奠定基础。