引言

高粘度流体(如重油、沥青、树脂等)的流量测量是工业***域的技术难点,其高粘度特性易导致流量计内部积垢、堵塞,直接影响测量精度和设备寿命。上仪环形巴类流量计通过结构优化与技术创新,在抗堵塞性能上取得突破,成为高粘度流体测量的理想选择。本文结合行业实践与技术原理,系统阐述其抗堵塞解决方案。

高粘度流体测量的技术挑战

粘附与沉积风险:高粘度流体易在管道内壁及流量计表面形成粘附层,导致流通截面积减小,测量误差增大。

传统流量计的局限性:

涡街流量计:阻流件易被高粘度介质粘附,影响漩涡生成,导致测量失效。

电磁流量计:无法制成夹套型,结晶后介质粘附管壁,导致信号中断。

金属管浮子流量计:浮子因粘附改变重量,流通面积变化,测量失准。

工艺条件复杂性:高粘度流体常伴随高温、腐蚀性介质,进一步加剧设备磨损与堵塞风险。

上仪环形巴类流量计的抗堵塞设计

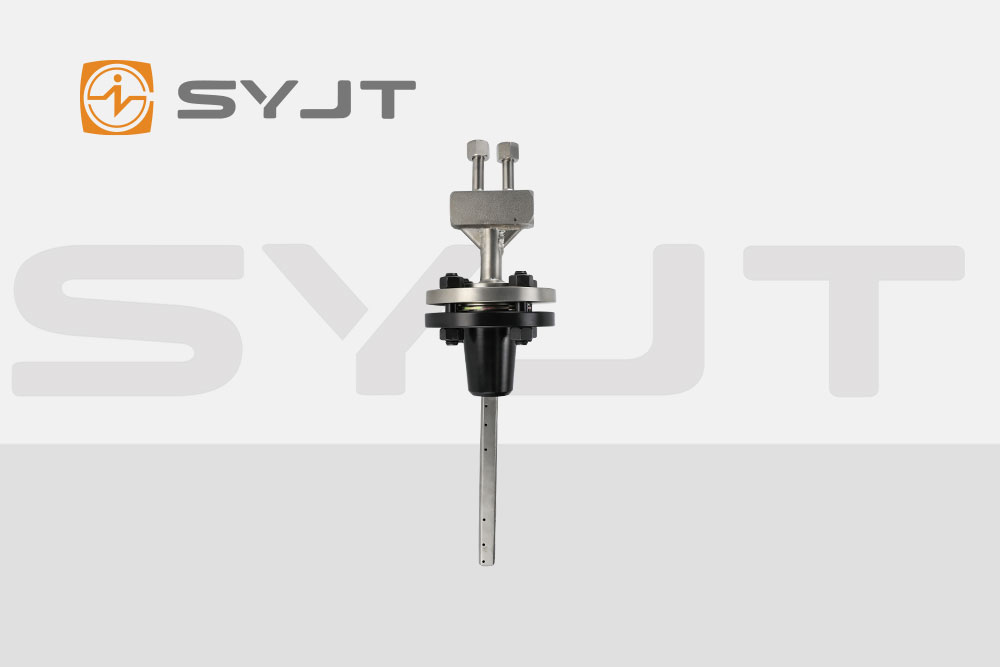

1. 环形节流件结构优势

非锐缘设计:环形节流件采用光滑曲面结构,避免传统孔板流量计的锐缘磨损问题,减少介质沉积风险。

流道优化:通过环形导流体与中心喇叭形装置的配合,形成稳定的旋涡流场,降低流体对节流件的直接冲击,减少粘附。

抗堵塞能力:环形结构使流体流通路径更均匀,避免局部流速过高导致的介质沉积。

2. 低压损特性

压损对比:传统孔板流量计压损可达2-5 kPa,而上仪环形巴类流量计压损仅0.4 kPa,显著降低流体流动阻力,减少介质滞留风险。

能耗优势:低压损设计降低系统能耗,尤其适用于大口径管道(如DN1400)的循环气测量场景。

3. 材料与工艺创新

耐腐蚀材质:采用316L不锈钢、哈氏合金等耐腐蚀材料,适应高粘度流体中的硫化物等腐蚀性成分。

表面处理技术:通过喷砂、抛光等工艺提升节流件表面光洁度,进一步降低介质粘附概率。

抗堵塞解决方案的实施要点

1. 安装与维护优化

取压口方向:针对不同流体介质,调整取压口安装方向,避免介质直接冲击取压孔。

一体化安装:在差压值较小的场合,采用差压变送器与流量计一体化设计,减少引压管线堵塞风险。

定期清洗:建立定期清洗计划,使用高压水枪或化学清洗剂清除节流件表面积垢。

2. 工艺参数补偿

温度补偿:通过温度传感器实时监测流体温度,结合密度-温度关系模型修正流量计算结果。

压力补偿:集成压力传感器,补偿因压力波动导致的密度变化,提升测量精度。

在线密度计:在关键工位部署在线密度计,实时反馈流体密度,优化流量计算算法。

3. 辅助抗堵塞措施

前置过滤:在流量计上游安装高精度过滤器(过滤精度≤50μm),拦截大颗粒杂质。

冲洗油隔离:针对易结晶介质,采用冲洗油隔离技术,防止介质在引压管线内结晶。

防震设计:在流量计上下游加装防震垫,避免机械振动导致的取压孔堵塞。

应用案例与效果验***

案例1:重油输送管道

工况条件:介质为重油(粘度≥500 mPa·s),温度120-150℃,压力1.6 MPa。

解决方案:采用上仪环形巴类流量计,配合前置过滤与冲洗油隔离系统。

效果:连续运行6个月无堵塞,测量精度±1.0%,压损降低40%。

案例2:沥青生产装置

工况条件:介质为沥青(粘度≥1000 mPa·s),温度180-200℃,压力2.5 MPa。

解决方案:采用哈氏合金材质环形流量计,集成温度与压力补偿模块。

效果:抗堵塞性能提升60%,维护周期延长至3个月,能耗降低15%。

结论

上仪环形巴类流量计通过环形节流件设计、低压损特性、耐腐蚀材料及工艺创新,有效解决了高粘度流体测量的抗堵塞难题。结合安装优化、工艺补偿与辅助措施,可显著提升测量精度与设备寿命,为石油化工、能源电力等行业提供可靠的流量计量解决方案。未来,随着智能传感与自清洁技术的融合,环形巴类流量计的抗堵塞性能将进一步升级,推动高粘度流体测量技术的革新。