金属管浮子流量计作为工业流量测量的核心仪表,凭借其高精度、宽量程比和适应复杂工况的特性,在石油化工、能源电力、制药食品等***域广泛应用。上仪作为国内该***域的老牌企业,其产品技术路线清晰体现了金属管浮子流量计从传统机械式向智能化升级的演进过程。本文将从力学原理、结构创新、信号处理三个维度,结合上仪产品特性,解析其工作原理的核心逻辑。

一、力学平衡原理:浮子位移与流量的动态对应

金属管浮子流量计的核心测量机制基于可变面积式流量测量原理与浮力-重力-动力平衡理论。当被测介质(液体、气体或蒸汽)自下而上流经垂直锥形测量管时,浮子受到三个关键力的作用:

向上的流体动力:由浮子上下端压差产生,与流体流速平方成正比;

向下的重力:包含浮子自身质量及介质浸没部分的浮力修正;

向下的摩擦力:浮子与锥管内壁的接触阻力(通常通过导向棱筋或导杆设计***小化)。

当流量增大时,流体动力超过重力与摩擦力的合力,浮子上升;随着环隙面积扩大,流体流速降低,压差减小,直至达到新的平衡状态。此时浮子稳定的高度h与流量Q呈非线性关系,其数学模型可简化为:

Q=Cd⋅A(h)⋅ρ2ΔP其中,Cd为流量系数,A(h)为环隙面积(与浮子高度h成二次函数关系),ΔP为浮子前后压差,ρ为介质密度。

上仪产品通过优化锥管角度(通常为5°-7°)和浮子形状(如子弹头型、平板型),使非线性误差控制在±1%以内,并实现量程比10:1的宽范围测量。

二、结构创新:磁耦合传动与全金属化设计

传统玻璃管浮子流量计存在易碎、耐压低等缺陷,上仪通过全金属结构设计与磁耦合传动技术实现突破:

测量管材料:采用316L不锈钢、哈氏合金或钛材,耐压等级达32MPa(高压型系列),耐温范围覆盖-80℃至300℃(高温型G型);

磁耦合系统:浮子内置钕铁硼永磁体,通过非接触式磁力传动将位移传递至外部指示器,消除机械摩擦对精度的干扰,同时实现测量管与指示器的电气隔离,适用于防爆场合;

模块化设计:支持夹套保温(用于高粘度介质)、阻尼器(稳定波动流量)、限位开关(流量超限报警)等扩展功能,满足多样化工况需求。

以FFM64系列为例,其锥管内壁采用纳米级抛光工艺,将摩擦系数降低至0.002,配合低密度PTFE涂层浮子,使***小流量检测下限突破至0.01L/h(水),达到国际先进水平。

三、信号处理升级:从机械指示到智能传感

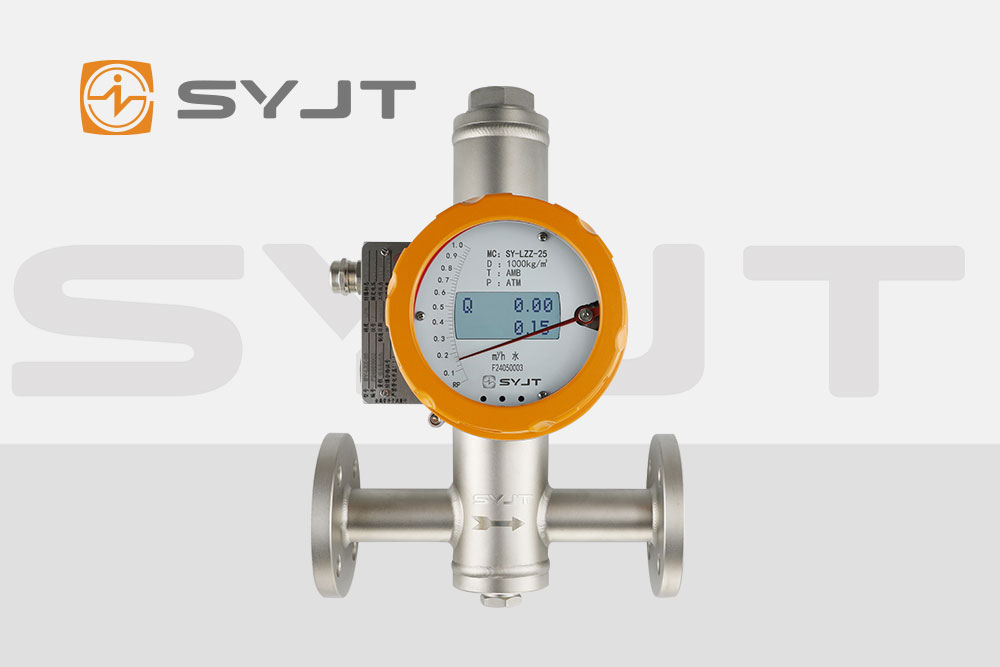

上仪**一代智能金属管浮子流量计通过集成霍尔传感器与16位单片机,实现了测量信号的全电子化处理:

位移检测:采用线性霍尔传感器阵列,通过检测浮子磁钢产生的磁场角度变化(θ),直接输出与流量成正比的电压信号,替代传统机械凸轮板非线性修正机构;

数字补偿:内置温度传感器与压力传感器,通过单片机实时修正介质密度变化对流量的影响,补偿精度达±0.5%;

多参数输出:支持4-20mA电流信号、RS485数字通信、HART协议三种输出方式,可同时传输瞬时流量、累积流量、介质温度等参数,并具备数据掉电保护功能;

人机交互:配备双行液晶显示屏,支持背光显示与菜单式参数设置,用户可现场校准量程、修改阻尼时间等关键参数。

实验数据显示,该智能型流量计在粘度500mPa·s的介质中,重复性误差≤0.3%,响应时间缩短至0.2秒,较传统机械式产品性能提升3倍以上。

金属管浮子流量计的技术演进,本质是力学原理的深度挖掘与材料、电子技术的跨界融合。上仪通过持续创新,不仅巩固了该产品在中小流量测量***域的标杆地位,更推动了工业流量仪表向智能化、集成化方向迈进。未来,随着MEMS传感器与工业物联网技术的渗透,金属管浮子流量计有望在过程控制精度与数据互联能力上实现新的突破。