引言

新能源产业的快速发展对电池性能提出了更高要求,电解液作为锂离子电池的“离子传输通道”,其配比精度直接影响电池的能量密度、循环寿命及安全性。在电解液配比过程中,流量计的微型化与智能化成为关键技术突破点。巴类流量计(基于差压原理的插入式流量测量仪表)凭借其结构紧凑、压损低、适应性强等特性,在微型化趋势中展现出独特优势。本文将从技术原理、微型化设计、智能化创新三个维度,解析巴类流量计在电解液配比中的核心价值。

一、巴类流量计的技术原理:差压测量的科学基础

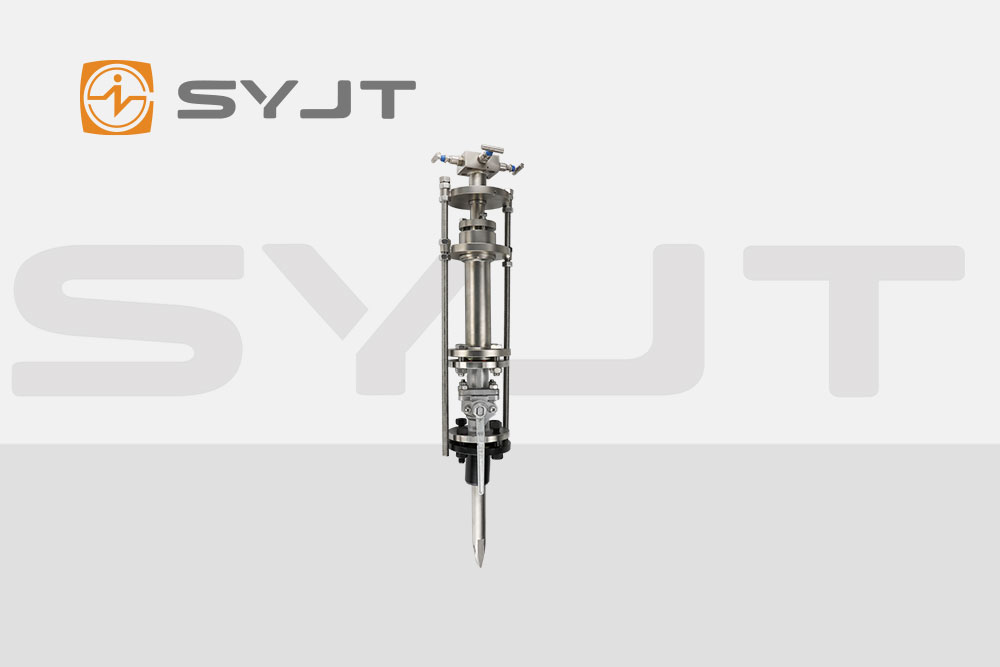

巴类流量计的核心原理基于伯努利方程与差压测量技术。当流体流经流量计时,传感器通过检测管道内流体在特定位置产生的压力差(总压与静压之差),推算流体的流速与流量。其技术实现包含以下关键环节:

压力差生成:流量计的检测杆(如威力巴的子弹头截面、德尔塔巴的尾部涡街结构)通过流体力学设计,使流体在检测杆前后形成稳定的压力差。例如,威力巴流量计采用多对取压孔平均流速差压信号,结合动态压力补偿算法,提升低流速下的测量稳定性。

信号转换与计算:传感器将压力差转换为电信号,通过内置微处理器结合流体密度、粘度等参数,利用伯努利方程的变体公式(如 Q=C⋅A⋅ρ2ΔP,其中 Q 为流量,C 为系数,ΔP 为差压,ρ 为密度)计算实际流量。

多参数补偿:针对电解液配比中可能存在的温度、压力波动,巴类流量计通过集成温度传感器与压力变送器,实现流量数据的实时修正,确保配比精度。

二、微型化设计:适应电解液配比的精密需求

新能源车企对电解液配比的精度要求极高(通常需控制在±0.1%以内),而传统流量计因体积大、响应慢,难以满足微小流量(如毫升级)的动态调整需求。巴类流量计的微型化设计通过以下技术路径实现突破:

检测杆小型化:采用高强度合金或陶瓷材料制造微型检测杆,直径可缩小至毫米级,减少对流体流场的干扰,同时降低压损(仅为孔板的5%以下),适应电解液输送管道的紧凑布局。

多孔矩阵取压技术:增强型毕托巴流量计通过8-12个微型取压孔结合AI动态补偿算法,提升低流速(<0.5m/s)下的信号灵敏度,解决电解液中添加剂微量注入的测量难题。

模块化集成:将传感器、变送器与显示单元集成于单一微型模块,支持热插拔与快速校准,减少电解液配比系统的占地面积与维护复杂度。

三、智能化创新:从流量测量到过程控制的升级

在电解液配比过程中,流量计需与自动化控制系统无缝对接,实现流量数据的实时采集、分析与反馈。巴类流量计的智能化创新体现在以下层面:

边缘计算能力:内置ARM Cortex-M7处理器或类似高性能芯片,支持本地数据预处理与异常值过滤,减少对上位机的依赖,提升配比系统的响应速度(响应时间可缩短至毫秒级)。

无线通信协议:集成HART、Modbus TCP、OPC UA等工业协议,或通过MQTT协议与云平台对接,实现流量数据的远程监控与参数调整,支持电解液配比工艺的数字化管理。

自诊断与预测性维护:基于艾默生SMV技术授权开发的自校验模块,可在线检测传感器挂壁、零点漂移等故障,结合设备健康度评估模型,提前预测电极污染或空管风险,降低配比过程中的停机概率。

AI算法融合:通过机器学习优化差压信号与流量的非线性关系,提升复杂工况(如电解液中存在气泡或颗粒)下的测量精度;同时,结合数字孪生技术构建虚拟流量计模型,通过虚拟调试减少现场校准次数。

四、技术挑战与未来展望

尽管巴类流量计在微型化与智能化方面取得显著进展,但其应用于电解液配比仍面临以下挑战:

材料兼容性:电解液中的锂盐(如LiPF₆)与溶剂(如碳酸乙烯酯)可能对流量计金属部件产生腐蚀,需开发耐化学腐蚀的涂层或非金属检测杆。

低流速稳定性:在微量添加剂注入场景中,流量计需进一步优化取压孔设计与信号处理算法,以克服冷凝水或杂质对低流速信号的干扰。

多相流测量:电解液配比过程中可能存在气液两相流(如溶解气析出),需结合多传感器融合技术(如热式质量流量计)提升测量准确性。

未来,巴类流量计的技术发展将聚焦于多变量测量(集成压力、粘度、密度参数)与生态共建(参与国际标准制定,提升全球影响力)。通过与新能源车企的深度合作,巴类流量计有望从单一的流量测量工具,进化为电解液配比工艺的“智能决策伙伴”,为全球能源转型提供关键技术支撑。

巴类流量计的微型化与智能化创新,不仅解决了新能源车企电解液配比中的精度与效率难题,更推动了流量测量技术从“工具”向“系统”的跨越。随着材料科学、边缘计算与AI技术的持续融合,巴类流量计将在新能源产业中扮演愈发重要的角色,助力人类实现清洁能源的可持续利用。