双法兰液位变送器作为工业液位测量的核心设备,其生产资质审查需围绕技术原理、工艺标准、材料可靠性及安全规范展开。本文从技术原理、结构设计与生产工艺三大维度,系统解析审查要点,为行业提供标准化参考框架。

一、技术原理审查:差压测量与迁移补偿机制

1.1 差压测量核心原理

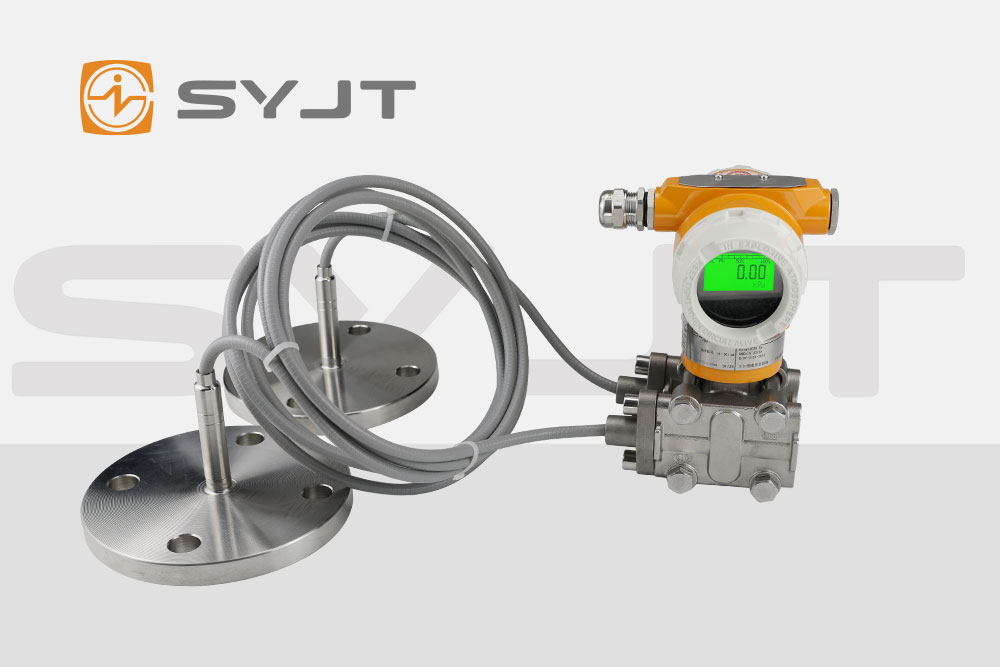

双法兰液位变送器基于流体静力学原理,通过测量容器底部(高压侧)与顶部(低压侧)的压力差计算液位高度。其核心结构包括:

双法兰膜盒:高压侧法兰直接接触液相介质,低压侧法兰接触气相空间,膜盒采用耐腐蚀金属(如哈氏合金、钛合金)制成,表面覆盖弹性隔离膜片。

毛细管传输系统:膜盒与变送器测量室通过充有硅油的毛细管连接,硅油作为传压介质,确保压力信号无损传输,同时隔离介质与传感器。

差压变送器:将压力差转换为4-20mA电信号,采用电容式或谐振式传感器技术,通过膜片位移改变电容值或振动频率,实现高精度测量。

1.2 迁移补偿机制

由于安装位置差异或介质特性(如腐蚀性、高黏度),需通过迁移补偿消除静压误差:

正迁移:当变送器安装位置低于容器底部时,低压侧毛细管内硅油柱产生附加压力,需在量程中抵消该压力。

负迁移:密闭容器中,气相空间可能存在冷凝液,低压侧法兰承受额外液柱压力,需通过负迁移修正测量零点。

零点校准:审查企业是否具备动态迁移补偿算法,确保在-100kPa至+400kPa范围内实现±0.1%FS精度。

二、结构设计审查:模块化与适应性

2.1 法兰与膜盒设计

法兰材质:需符合NACE MR0175标准,支持H₂S/CO₂腐蚀环境,审查316L不锈钢、哈氏C-276等材质的焊接工艺与无损检测报告。

膜盒结构:采用双层隔离膜片设计,内层为弹性金属膜片,外层为防腐涂层(如PTFE),审查膜片厚度公差(±0.01mm)与耐压测试记录(≥10MPa)。

毛细管保护:外部套装金属蛇皮管,审查抗拉伸强度(≥500N)与耐温性能(-40℃至+250℃)。

2.2 变送器模块化

传感器模块:审查是否采用数字式电容传感器或MEMS谐振传感器,支持温度补偿(±0.1℃)与线性修正算法。

电子舱密封:IP68防护等级,审查硅胶密封圈耐老化测试报告(10年寿命)与盐雾试验记录(96小时无腐蚀)。

通信接口:支持HART/FF/Profibus-PA协议,审查电磁兼容性(EMC)测试报告(符合IEC 61326标准)。

三、生产工艺审查:全流程质量控制

3.1 关键工序控制

膜盒焊接:采用激光焊接工艺,审查焊缝熔深(≥0.5mm)与气密性测试(氦质谱检漏≤1×10⁻⁹ Pa·m³/s)。

硅油充灌:审查真空充灌设备精度(±0.1%FS)与毛细管内硅油纯净度(颗粒度≤0.5μm)。

校准与标定:采用三点校准法(零点、量程、中间点),审查校准台精度(±0.02%FS)与温度循环测试记录(-20℃至+80℃)。

3.2 材料可追溯性

原材料认***:审查法兰、膜盒、毛细管等关键部件的MTC(材料测试***书)与NACE认***文件。

生产批次管理:采用ERP系统实现从原材料到成品的全程追溯,审查批次号与检测报告的对应关系。

四、安全与合规性审查

4.1 防爆认***

审查ATEX/IECEx认***文件,确保设备适用于Zone 0/1危险区域,防护等级达到Ex ia IIC T6。

4.2 功能安全

审查SIL2/SIL3认***报告,确认设备在故障模式下能进入安全状态(如输出20.4mA报警信号)。

4.3 环境适应性

审查振动测试(IEC 60068-2-64,5-55Hz,5g)与冲击测试(IEC 60068-2-27,50g/11ms)报告,确保设备在工业现场稳定运行。

双法兰液位变送器的生产资质审查需构建“原理-结构-工艺-安全”四位一体评估体系。企业需通过ISO 9001质量管理体系认***,并具备CNAS认可的校准实验室,方可确保产品满足石油化工、制药、食品等行业的严苛要求。随着工业4.0推进,未来审查将进一步强化数字化校准、AI故障预测等智能技术的合规性验***。