差压表作为工业过程控制中测量两点压力差值的核心仪表,其稳定性直接影响工艺参数的精准控制。上海仪表(上仪)生产的差压表基于波纹管力学平衡原理,通过齿轮传动机构实现差压信号的线性放大。本文从工作原理出发,系统分析典型故障现象的技术成因,并构建结构化排查处理流程。

一、差压表工作原理与故障关联性分析

1.1 力学平衡机制

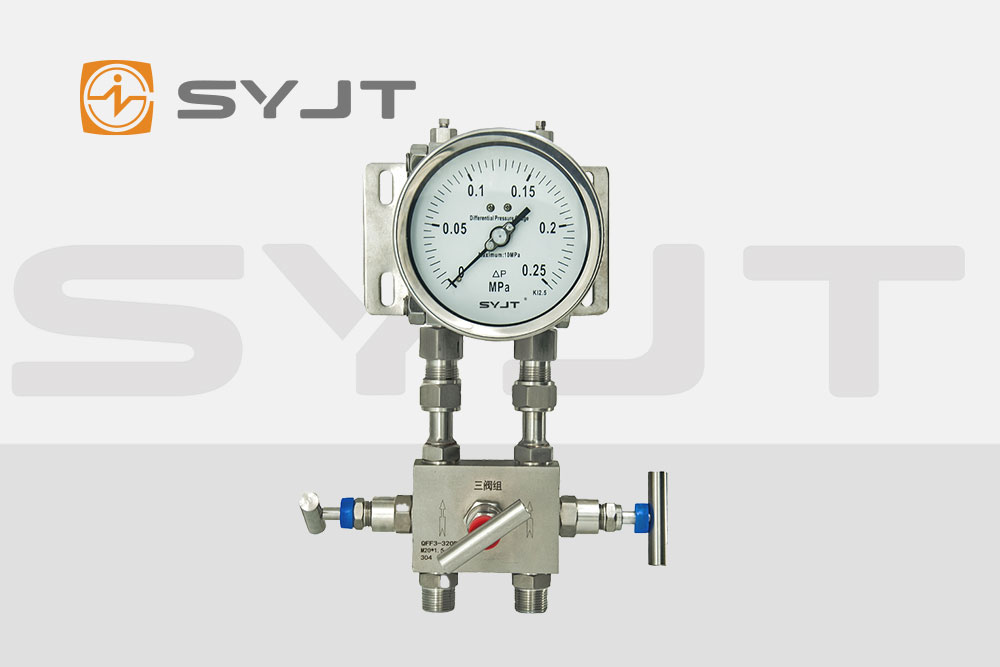

上仪差压表采用双波纹管对称结构设计,高压端与低压端分别连接被测介质。当两端压力相等时,波纹管形变量相同,活动支架保持静止,指针指向零位;当存在压力差时,高压端波纹管收缩量大于低压端,活动支架产生位移,通过齿轮传动机构带动指针偏转,其偏转角度与差压值成线性关系。此原理决定了仪表对正负压管路对称性、波纹管刚度一致性及传动机构摩擦系数的高度敏感性。

1.2 信号传递路径

压力信号经取压口→导压管→三阀组→波纹管→齿轮传动→指针显示的完整路径中,任一环节的物理参数变化均可能引发测量偏差。例如导压管内冷凝液高度差会引入附加静压,三阀组平衡阀泄漏会导致高压侧压力衰减,齿轮传动机构磨损会降低信号放大倍数。

二、典型故障现象与技术归因

2.1 指示异常类故障

零位偏移:表现为无差压时指针偏离零位。技术成因包括:

波纹管弹性模量变化(长期超量程使用导致材料疲劳)

齿轮传动机构初始位置偏移(安装震动或运输冲击)

导压管内冷凝液柱高度差(正负压管冷凝效率不一致)

指示反向:高压端与低压端接反时,指针偏转方向与实际差压方向相反。此故障直接源于取压口连接错误,但需注意伴热导压管因温度梯度导致的介质密度变化可能产生类似现象。

指示滞后:流量变化时指针响应迟缓。主要由于:

导压管内介质黏度过高(如重油未充分预热)

三阀组排污阀未完全关闭导致介质缓慢泄漏

齿轮传动机构润滑脂变质增加摩擦阻力

2.2 波动类故障

周期性波动:指针在固定幅度内周期性摆动。技术成因包括:

取压口下游存在涡流(节流装置安装位置不当)

导压管机械振动(未采取减震措施)

电源干扰(智能型差压变送器供电不稳定)

无规则波动:指针跳动无固定规律。此类故障多由工艺参数突变引发,如:

蒸汽管道压力瞬时超调

液体介质中混入气体(未设置气液分离装置)

电磁阀频繁启闭产生压力冲击

2.3 线性度异常故障

非线性误差:指示值与实际差压不成比例关系。技术归因于:

波纹管非线性形变(超出设计压力范围)

齿轮传动机构齿隙过大(长期运行磨损)

温度补偿元件失效(环境温度剧烈变化)

量程漂移:***大指示值随时间逐渐减小。主要由于:

波纹管**变形(长期过压操作)

弹簧管弹性系数变化(温度循环应力作用)

传动比改变(齿轮啮合点磨损)

三、结构化排查处理流程

3.1 外观检查与初步诊断

机械完整性检查:

确认表壳密封完好,无进水或腐蚀痕迹

检查指针灵活性,排除卡滞现象

验***零位刻度线与指针对齐度

管路系统检查:

确认正负压导压管无弯曲或塌陷

检查三阀组阀门状态(平衡阀应关闭,正负压阀应开启)

触摸导压管温度一致性(排除局部冷凝)

3.2 信号路径分段测试

取压口验***:

使用便携式压力计直接测量取压口压力

对比差压表显示值与计算差压值

导压管测试:

关闭三阀组,断开导压管连接

用氮气吹扫管路,检查排污口出气连续性

测量导压管内冷凝液高度差(应≤10mm)

仪表本体检测:

对机械式差压表,拆解检查波纹管形变量

对智能型变送器,使用HART通信器读取诊断信息

执行零点/量程校准,记录误差曲线

3.3 故障定位与修复

零位偏差处理:

调整齿轮传动机构初始位置(机械式)

重新标定零点电位器(智能型)

平衡正负压管冷凝液高度

线性度修复:

更换变形波纹管组件

调整齿轮传动比(更换配对齿轮)

实施温度补偿系数修正(智能变送器)

波动抑制:

在导压管上加装阻尼器(孔板式或毛细管式)

优化取压口位置(避开涡流区)

增加电源滤波模块(智能仪表)

四、预防性维护策略

定期校验:

每6个月执行一次完整量程校准

每年更换导压管密封件

每3年进行波纹管寿命评估

环境控制:

保持仪表间温度在5-45℃范围

对蒸汽测量系统实施全程保温

安装防震支架减少机械振动

工艺适配:

在变工况场合加装压力调节阀

对含颗粒介质预置过滤器

在腐蚀性环境选用特种合金材质

通过系统掌握差压表的工作原理与故障机理,结合结构化排查流程,可显著提升故障处理效率。建议技术人员建立故障模式库,通过长期数据积累优化维护策略,***终实现从被动维修到预测性维护的转变。