在工业4.0与智能制造的浪潮下,工业控制系统(ICS)的数据互联已成为企业提升生产效率的核心需求。上仪变送器作为工业信号采集的前端设备,与PLC的集成不仅需要解决硬件接口兼容性问题,更需通过标准化协议与智能化技术实现数据链的全面贯通。本文结合实际工程案例与技术规范,探讨上仪变送器与PLC集成的技术路径与实施要点。

一、硬件层:信号转换与电气连接规范

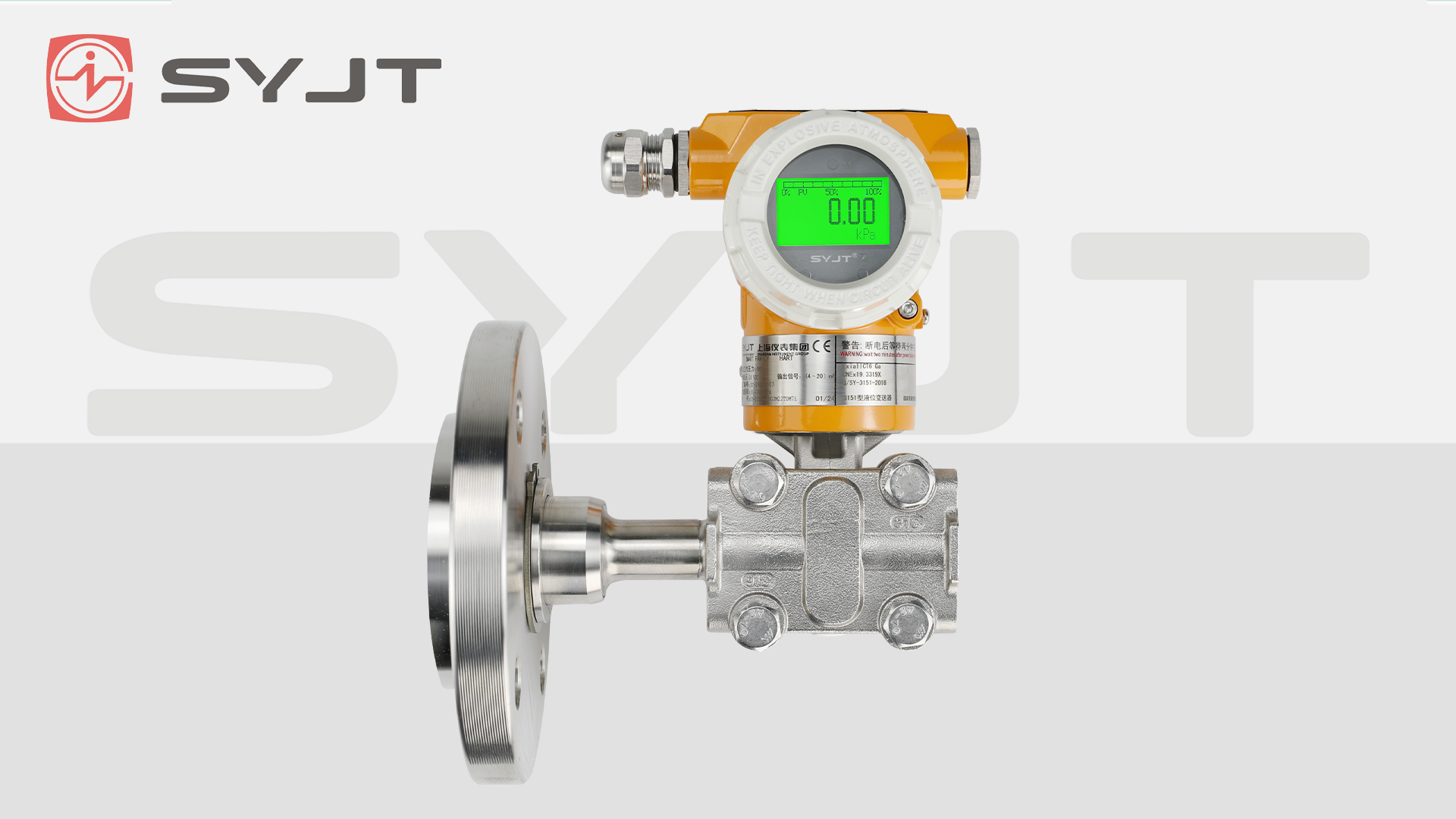

上仪变送器多采用两线制4-20mA电流输出模式,其电气特性需与PLC模拟量输入模块严格匹配。以温度变送器为例,其供电电压通常为24V DC,输出信号范围对应0-100℃的物理量。接线时需遵循以下规范:

电源与信号串联:开关电源正极连接变送器正极,负极通过模拟量输入模块的正极端子形成回路,模块负极端子接回电源负极,构成完整的电流环路。

抗干扰设计:在强电磁干扰环境中,需采用屏蔽双绞线(STP)并确保接地良好,避免信号失真。

负载能力匹配:PLC模拟量输入模块的输入阻抗需满足变送器负载要求。例如,某型号变送器要求负载电阻≤500Ω,若模块输入阻抗为250Ω,则需额外配置分流电阻以避免信号衰减。

二、通信层:协议转换与数据标准化

上仪变送器支持多种通信协议,其中HART协议因兼容模拟与数字信号传输而广泛应用。在PLC集成中,需通过以下方式实现协议适配:

HART协议集成:通过HART模块(如Rockwell 1756-HART)将叠加在4-20mA信号上的数字信号解析为设备参数(如量程、阻尼时间),并通过OPC UA协议上传至MES系统。例如,某石化企业通过HART协议实现压力变送器与PLC的双向通信,使设备校准时间缩短70%。

现场总线技术:采用PROFIBUS DP或Modbus RTU协议时,需配置专用通信模块(如西门子CP343-1),并设置波特率、站地址等参数。某汽车零部件工厂通过PROFIBUS总线实现32台压力变送器的集中监控,数据刷新周期缩短至100ms。

无线扩展方案:针对布线困难区域,可采用LoRa无线模块(如XL66)将变送器数据传输至网关(如XL80),再通过Ethernet接入PLC。某食品企业通过该方案实现冷库温度变送器的无线组网,部署成本降低40%。

三、软件层:数据映射与逻辑控制

在PLC程序中,需完成以下关键配置:

模拟量输入处理:通过AIW指令读取4-20mA信号,并使用线性化公式(如OUT = (IN-4)/16*100)转换为工程值。某化工企业通过该公式实现液位变送器信号的**转换,误差控制在±0.1%以内。

HART协议解析:调用专用功能块(如S7-1200的HART_FB)提取设备状态、诊断信息,并写入PLC数据块。某风电场通过该功能实现风机振动变送器的预测性维护,故障停机时间减少60%。

与MES系统对接:通过OPC UA服务器将PLC数据转发至MES,需配置以下参数:

数据点映射:将PLC的DB块地址与MES的OPC UA节点对应

通信频率:根据生产节拍设置(如100ms-1s)

安全策略:启用TLS加密与用户认***

某家电企业通过该方案实现注塑机能耗数据的实时上传,生产计划调整响应速度提升50%。

四、工程实践案例:某化工装置优化

在环氧丙烷装置中,采用上仪温度变送器PLC集成:

硬件部署:变送器通过HART模块接入PLC,信号线采用RVVP 2×1.5屏蔽电缆,单点接地。

通信配置:启用HART多主站模式,轮询周期设为500ms,支持同时读取温度值与传感器健康状态。

MES集成:通过服务器将数据转发实现:反应釜温度与催化剂流量的闭环控制,异常温度波动自动触发工艺调整指令

五、未来趋势:智能化与边缘计算

随着工业物联网(IIoT)的发展,变送器与PLC的集成正朝着以下方向演进:

边缘智能:在变送器端集成AI芯片(如NXP i.MX 8M),实现本地异常检测与数据预处理,减少PLC负载。

时间敏感网络(TSN):通过IEEE 802.1Qbv协议实现变送器数据的确定性传输,满足运动控制等场景的微秒级时延要求。

数字孪生应用:通过OPC UA Pub/Sub机制将变送器数据实时注入数字孪生体,支持虚拟调试与预测性维护。

变送器与PLC的集成不仅是硬件与协议的连接,更是工业数据链的深度重构。企业需根据工艺要求、设备现状与预算选择***优方案,并通过标准化协议与智能化技术实现数据价值***大化。在智能制造转型中,这种集成能力将成为企业构建柔性生产线的核心竞争力。