在石油化工行业中,精准的流量、液位与压力测量直接关系到生产安全、效率与经济效益。上海仪表集团(上仪)的差压变送器凭借高精度、强环境适应性及智能化功能,在多个关键场景中成为核心测量工具。以下通过三大典型应用案例,深入剖析其技术实现与行业价值。

一、油库储罐质量计量:替代传统液位计的吨级库存管理

应用背景

油库储罐的存量管理长期依赖雷达液位计或机械浮球仪,前者成本高昂,后者维护繁琐且需频繁密度换算,易引发计量纠纷。

上仪方案

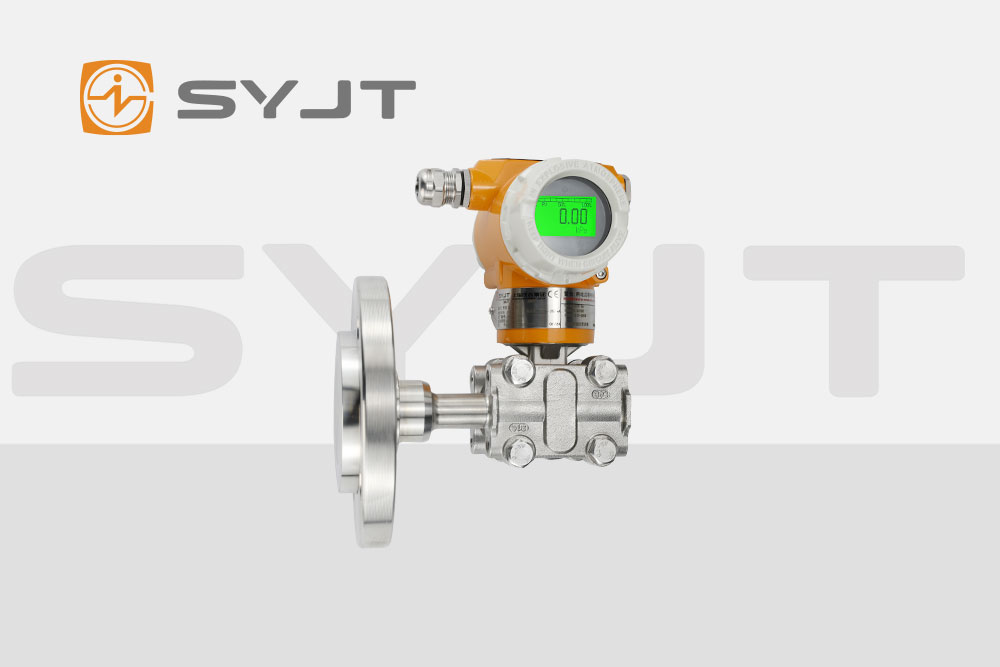

核心设备:选用法兰式隔爆差压变送器,精度0.075级,直接安装于罐底法兰接口,避免引压管堵塞。

系统设计:

一次表:差压变送器检测压力差ΔP,通过公式 G = ΔP × S(S为罐体截面积)直接输出油品吨数。

二次表:配套智能光柱显示仪(如SWP系列),实时显示液位光柱与数字吨数,集成温度补偿算法消除热膨胀误差。

安全冗余:罐顶增设液位开关,组成双重防溢保护。

表:差压变送器油库储罐计量系统配置

组件 型号/类型 功能 技术优势

一次表 STD961法兰隔爆型 检测ΔP并输出信号 防堵塞设计,精度0.075级

二次表 SWP智能光柱显示仪 显示液位与吨数 自带温度补偿,量程可调

安全冗余 顶部液位开关 防溢报警 双保险机制

二、炼化装置反应釜液位控制:高温高压环境下的精准联锁

应用背景

反应釜液位失控可能引发冒罐或干烧事故。传统压力变送器在带呼吸阀的密闭容器中精度不足,且高温介质易损坏传感器。

上仪方案

设备选型:采用双法兰毛细管远传型差压变送器耐压,膜片材质哈氏C合金,耐受酸碱腐蚀。

控制逻辑:

实时监测ΔP并换算液位高度,输出420mA信号至DCS系统。

液位超限时触发联锁:关闭进料阀、启动紧急泄压。

防干扰设计:

毛细管填充氟油,补偿40~400℃温度变化;

负压室加装集水器并定期排污,防止冷凝水影响精度。

三、单井原油产量计量:高粘度含气介质的密度实时解析

应用背景

抽油机产出液为油水气混合物,传统分离计量成本高且溶解气导致密度波动,影响产量核定。

上仪创新应用

技术突破:

在垂直管道段安装双法兰差压变送器(如MDM3051KLP型),通过固定管长ΔP与密度ρ的关联(P = ρgh),实时反演原油密度。

毛细管隔离设计,避免高粘稠介质直接接触传感器。

系统集成:

配套HART协议传输,井场数据远程上传至SCADA系统;

自适应算法消除气体析出导致的测量跳变。

四、上仪差压变送器的核心技术优势

上仪产品的竞争力体现在三大维度:

1. 极端工况适应性

隔爆认***(Ex dⅡCT6)与IP68防护等级,适用于氢气、硫化氢等ⅡC级环境。

高静压设计(42MPa)保障炼化高压反应器可靠运行。

2. 智能化与集成度

内置温度/静压传感器,全量程自动补偿(如STD961的半导体复合传感技术)。

HART协议支持远程校准与控制,减少现场维护频次50%以上。

3. 全生命周期成本优化

量程比135:1,单表覆盖多工况,备件库存减少40%。

膜片自诊断技术预测密封失效,故障率下降60%。

表:上仪差压变送器技术优势对比

技术指标 上仪产品性能 行业平均水平 提升价值

**精度 0.075级 0.1级 计量纠纷减少90%

防爆等级 Ex dⅡCT6 Ex dⅡBT6 覆盖氢气等高危场景

量程比 135:1 50:1 备件种类减少40%

静压耐受 42MPa 21MPa 高压反应器适用性增强

五、实施挑战与解决方案

在复杂应用中仍需应对三类风险:

1. 温度漂移误差

问题:油罐昼夜温差导致介质体积变化,影响ΔP测量。

对策:二次表嵌入温度补偿算法,或安装Pt100热电阻实时校正。

2. 引压管路堵塞

问题:重质油品在引压管内凝固(如沥青储罐)。

对策:法兰式安装+蒸汽伴热管线,伯特利BTL1151LT方案验***堵塞率下降95%。

3. 非规则罐体计量失真

问题:锥底罐或卧式罐截面积S随液位变化。

对策:启用WPH80系列容氧控制仪,内置S=f(h)函数分段线性化补偿。

六、未来趋势:智能化与系统集成

上仪正推动差压变送器向预测性维护与多参数融合演进:

数字孪生应用:通过HART协议输出设备健康指数(如膜片应力变化),预警密封失效风险。

多传感器协同:在加氢反应器中,差压变送器与热电偶数据融合,同步优化液位与反应温度控制。

上仪差压变送器在石化行业的价值,已从单一测量工具升级为工艺安全与能效的核心保障。其成功关键在于:

> 以物理定律重构计量逻辑(如用ΔP直接输出吨数),以材料创新征服极端工况(如哈氏合金耐腐),以智能算法化解传统痛点(如温度自适应补偿)。

未来,随着炼厂数字化与氢能产业崛起,上仪差压变送器将在高压加氢反应器、绿氢储罐等新场景中,为中国石化工业的安全与精准运营持续赋能。